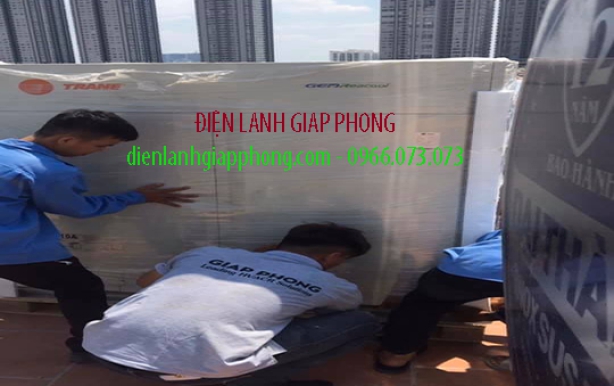

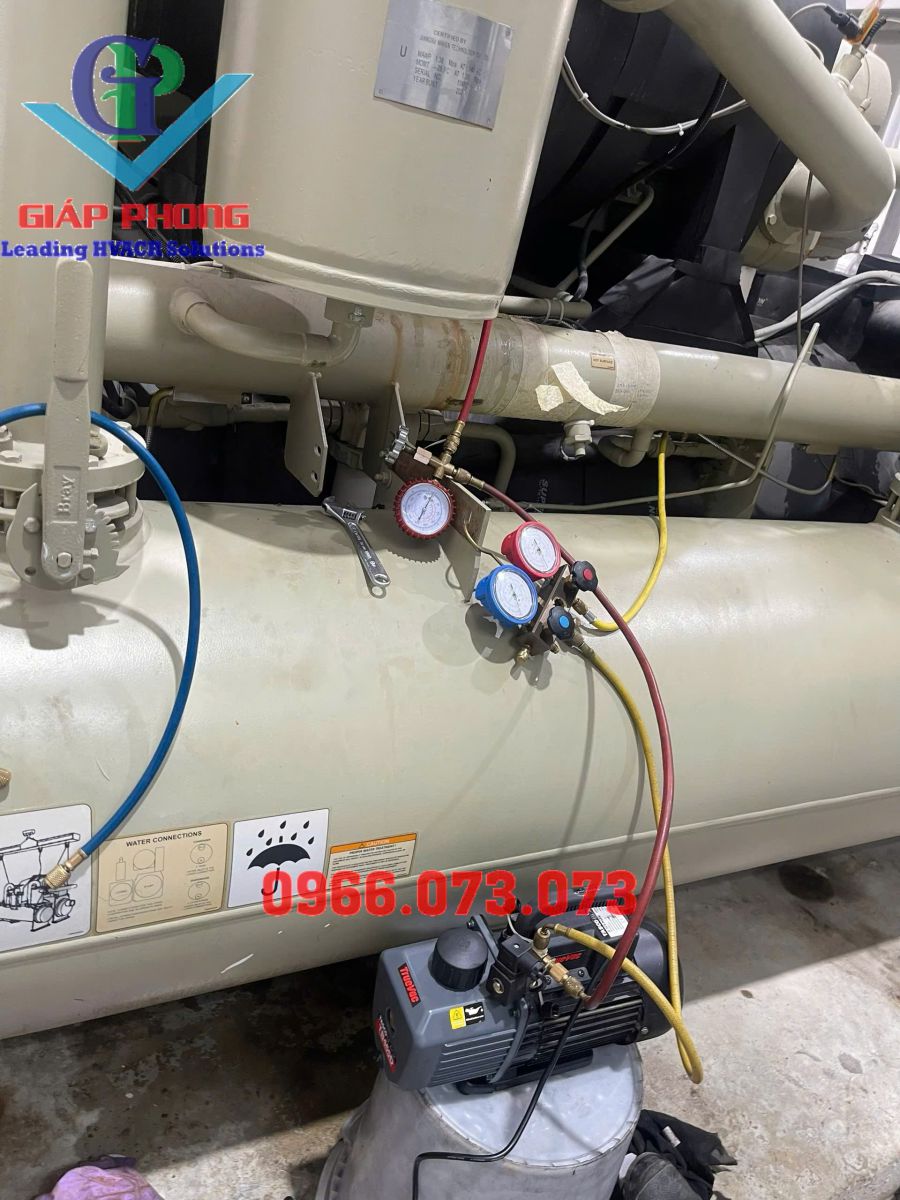

CÔNG TY TNHH CƠ ĐIỆN LẠNH GIÁP PHONG

Mã số thuế: 0313096123

Địa chỉ xuất hóa đơn: 5A Đường TMT14, Tổ 39, Khu Phố 5, P.Trung Mỹ Tây, Q.12, TP.HCM

Số tài khoản công ty: 0911000008413 NH Vietcombank - CN Gò Vấp

WEBSITE: www.dienlanhgiapphong.com - www.trane.vn

HOTLINE: 0966.073.073

Phòng kinh doanh: 0903.322.731 (Ms.Linh) - 0961.172.049 (Ms.Hạnh)

Wechat: hanh248_giapphong

LINE: refrigeration_gp

Email: info@dienlanhgiapphong.com - dienlanhgiapphong@gmail.com

Chi Nhánh 1: Phòng 509, Tòa Nhà CT7, Khu Đô Thị Đặng Xá, H.Gia lâm, TP.Hà Nội

Chi Nhánh 2: 96B1/17/3 Đường Trần Phú, Phường Lộc Thọ, Nha Trang, Khánh Hòa

Chi Nhánh 3: 123T Lê Thị Trung, P.An Phú, TX.Thuận An, T.Bình Dương.

Chi Nhánh 4: 1024 Ấp Tân Đông 1, X.Tân Lập, H.Tân Biên, T.Tây Ninh.

*Giấy chứng nhận đăng ký kinh doanh sô 0313096123 do Sở kế hoạch và Đầu tư Thành phố Hồ Chí Minh cấp ngày 15/01/2015

GĐ sở hữu website: Giáp Quang Quý